Гибка металлов - важная частью многих производственных процессов, и ее автоматизация с использованием систем компьютерного управления (ЧПУ) приводит к значительному повышению эффективности, точности и гибкости в производстве. Гибка осуществляется с помощью специализированных гибочных прессов или роликовых машин, которые управляются компьютерным софтом. Оператор создает программу, определяющую параметры гибки, такие как угол изгиба, радиус, длина и форма. Затем система контролирует и регулирует движение инструмента и материала, обеспечивая точность и повторяемость процесса. Программирование может выполняться вручную или с использованием специализированного программного обеспечения. В процессе важно иметь возможность контролировать и мониторить процесс. Это включает контроль позиционирования инструмента, измерение углов и радиусов изгиба, а также обнаружение и коррекцию возможных дефектов.

Преимущества гибки с использованием ЧПУ

- Точность и повторяемости в формировании изогнутых компонентов. Компьютерное управление позволяет контролировать каждый аспект процесса и устанавливать необходимые характеристики, что особенно важно при создании сложных и многократно повторяющихся изделий.

- Гибка с ЧПУ позволяет автоматизировать процесс, что приводит к повышению производительности. Автоматическое управление и программирование позволяют сократить время настройки и перенастройки оборудования, а также уменьшить время цикла гибки. Это особенно важно в серийном или массовом производстве.

- Адаптивность к различным требованиям производства. С помощью программирования системы можно легко изменить параметры гибки для создания различных форм и размеров компонентов без необходимости замены инструментов или оборудования.

- Выполнение сложных операций и обработки деталей. Программа обрабатывает криволинейные поверхности, создают сложные формы и выполняют множество операций. Это позволяет производить изделия с высокой степенью детализации и сложности.

Гибка металлов с использованием программного обеспечения представляет собой современный и эффективный метод формообразования, обеспечивающий точность, повторяемость и гибкость в производстве. Преимущества автоматизации и возможность программирования позволяют достичь высокой производительности и адаптивности к различным требованиям производства. Она находит широкое применение в различных отраслях промышленности и играет важную роль в создании сложных изогнутых компонентов и деталей.

Оборудование и производственный процесс

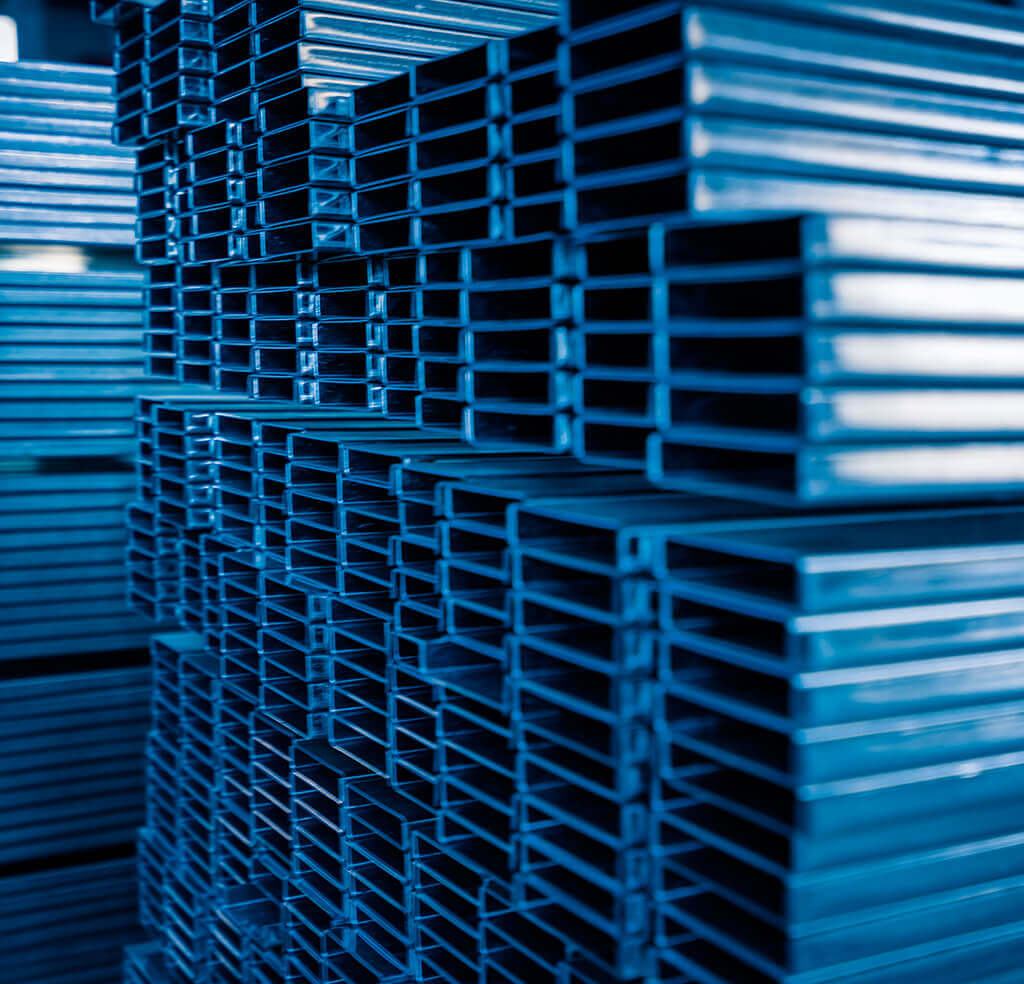

Машинный комплекс состоит из современных станков с ЧПУ. Производственный цех имеет все необходимые для изготовления металлических предметов любой сложности. Благодаря этому, процент брака при создании металлоизделий и металлоконструкций сводится к нулю, качество не оставляет сомнений. Для нас самые нереальные задачи становятся решаемыми.

Алгоритм работы

1. Создание и загрузка программы

Определение требуемых операций, последовательности действий для обработки материала, параметров инструмента (скорость, подача, глубина реза). Передача программы с компьютера на ЧПУ контроллер. Это может осуществляться через сетевое соединение, USB-накопитель или другие способы передачи данных.

2. Подготовка оборудования

Установка и закрепление инструмента в станке или машине. Загрузка и закрепление обрабатываемого материала в соответствии с заданными требованиями. Настройка необходимых данных (нулевые точки, начальные позиции, границы области обработки и прочее). Проверка корректности загруженной программы и настройка параметров перед запуском.

3. Запуск и мониторинг

Запуск выполнения гибки. Мониторинг процесса гибки, включая проверку позиционирования инструмента, скорости обработки, параметров резания и других факторов. Коррекция характеристик, если требуется, для достижения желаемых результатов и обеспечения качества обработки.

4. Завершение работы

Остановка гибки после завершения программы или выполнения необходимого числа циклов. Выгрузка обработанного материала и инструмента.